熱搜關鍵詞:

本文將為大家介紹醫療零部件加工的特點以及加工過程中的難點。

1. 高精度

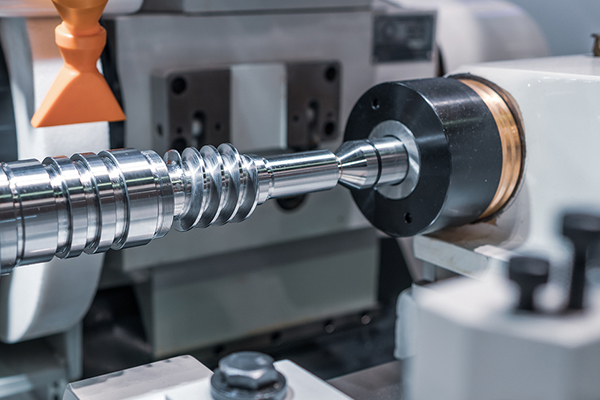

醫療器械的精度要求非常高,零部件的加工精度至少要達到0.005mm。這就需要加工設備和工藝都要具有高精度。

像瑞士自動車床、多主軸機床和回轉工作臺等先進的醫療零部件加工設備,與通常看的的加工中心及車床完全不同,他們的尺寸非常小、結構非常緊湊。順應這樣的要求,刀具的結構也需要有特殊的設計,要求刀具的尺寸也要很小,同時還要保證刀具的剛性。像伊斯卡SWISSCUT系列專門針對凸輪式機床,減少了加工區域狹小易產生干涉的問題,可以很方便地從刀桿的兩側更換刀片,高精度的刀片和牢固的刀座設計保證了高的重復定位精度。MINCUT是伊斯卡最新研發的刀具,既可用于車削,也可用于銑削,小規格刀具卻具有高剛性,可應用于多主軸機床或者是加工中心上。

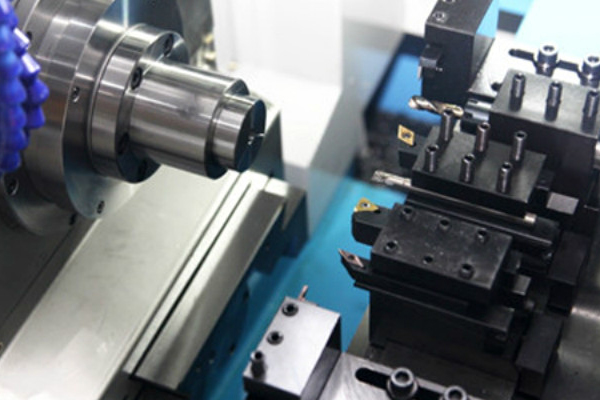

2. cnc加工效率要求高質量高

醫療器械的質量是生死攸關的,所以醫療零部件的質量必須穩定可靠,材料也必須符合醫療行業的各項規定和標準。因此,醫療零部件加工需要從材料的選擇到加工的每一個細節都要嚴格把關。

對于醫療零部件而言,最看重的就是加工效率,也就是加工節拍,要求在最短的時間內,能夠更換刀片。伊斯卡的MULTI-MASTER變形金剛可換刀頭系列,只需要幾秒鐘就可換上不同的銑刀頭。快換刀頭的理念,對加工節拍具有很好的保證。此外,要求刀具的壽命要盡可能的穩定、盡可能的長。應盡可能采用高品質的刀具,兼具涂層、刃口、斷屑槽型、刀具結構形式的整體配合的。這樣,才能保證機床24小時運轉,才能以非常高的生產效率與市場上其他的競爭對手進行競爭,從而取得競爭優勢。

3. 超細加工

由于醫療零部件的尺寸通常較小,有時只有幾毫米甚至更小,因此需要使用超細加工技術,如微機電加工、激光加工等。

4. 特殊表面處理

一些醫療器械的零部件需要特殊表面處理,如生物活性表面、光學表面等。

1. 材料選擇

醫療零部件通常需要使用高強度、高硬度、高穩定性的材料,如鈦合金、不銹鋼等。但是這些材料的機械性能和加工特性都非常難以掌控,需要加工工程師經過深入的研究和實驗才能確定合適的加工參數。

90%的醫療零部件植入部件由Ti6Al-4V鈦合金制成,源于輕質、高強度及高的生物相容性,鈦合金6AL-4V成為醫用植入器械的最常用的材料。鈦合金6AL-4V通常用于髖關節、骨螺釘、膝關節、接骨板、種植牙、脊椎連接元件的制作。鈦合金具有加工硬化的特性。加工過程剪切角大,產生的切屑薄,并在刀具上形成相對小的接觸區域。另外,加工過程中高的切削力,結合切屑流動時的摩擦力,將綜合導致刀具局部切削熱過高。而鈦合金熱傳導性差,令切削熱不能很快地傳導出去。于是,大量的切削熱集中于切削刃及刀具表面。高的切削力,切削熱會綜合引起月牙洼的產生,并引起刀具的快速失效。

相對低的彈性模量,使得鈦合金相對于鋼彈性更佳。因此,應避免切削力過大,以保障工件的反彈小。薄壁件在刀具壓力下有變形的趨勢,引起震顫、摩擦甚至公差問題。解決問題的關鍵是保證整個系統的剛性,采用鋒利切削刃、正確的幾何形體的刀具是非常必要的。另外,鈦合金具有在高溫下與切削刀具發生化學反應合金化的趨勢,其切屑有焊接到刀具表面的趨勢。

2. 加工精度

醫療零部件加工的精度要求非常高,如0.005mm,這需要加工設備本身具有高精度,同時還需要加工工藝的每一步都能夠嚴格掌控。例如,決定了加工精度的加工工藝(主要是研磨和拋光)需要經過多次試驗和改進,才能夠得到一個更為精確和穩定的過程。

醫療零部件加工設備需要能加工由難加工材料(如鈦合金或不銹鋼)制成的、精度要求高的小而復雜的零件,像加工骨頭及關節的替代件就相當復雜。由于被加工材料的切削性能差,毛坯通常為棒料——這意味著大量金屬需要被去除。因此,一部分零件被鑄造成接近成品的形狀,但這也增加了麻煩——需要制造復雜而昂貴的夾具。增加加工復雜性的另一因素是公差范圍窄。

3. 工藝控制

醫療零部件加工的每一道工序都需要進行嚴格控制,尤其是對于一些需要特殊表面處理的零部件,需要嚴格控制各種工藝參數和環境條件,如溫度、濕度、空氣質量等。只有在確保工藝環境穩定的情況下,才能夠保證加工出的零部件質量穩定。

微米范圍內的公差在醫療行業很常見,選擇正確的刀具需要敏銳的洞察力和豐富的經驗。一方面,即使鉆削小孔也需要使用潤滑劑減小摩擦,可靠地散熱和處理刀刃處的細鐵屑;另一方面,在生產尖端醫療零部件時(無毛刺)時需要使用鋒利且運轉平穩的切削刀具以獲得高質量的表面。常用切削工具是高速鋼鉆頭或整體硬質合金鉆頭。

總之,醫療零部件加工是一個非常復雜而又關鍵性的工作,它要求加工工程師具有深厚的加工技術和經驗,同時需要使用高精度的加工設備和精密的加工工藝。只有這樣才能夠保證醫療器械的質量和可靠性,從而更好地服務于人們的健康和生命安全。

咨詢熱線

13751188387