熱搜關鍵詞:

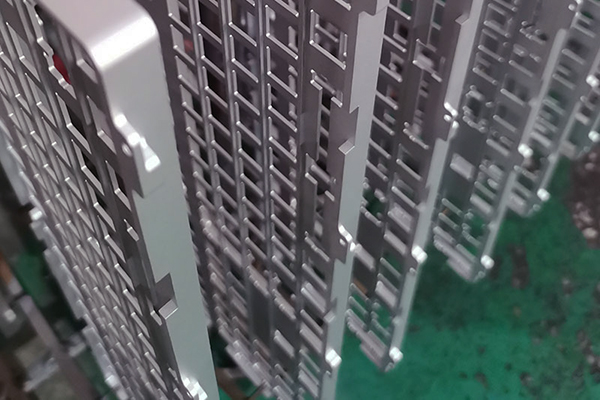

電動汽輪軸轂又稱為輪轂,是電動汽車的關鍵高速行駛組件,其中心加裝在軸上,光面位于輪胎埃皮納勒區用作支撐電動鋁制品。電動汽車在高速行駛操作過程中必然會產生縱向有效載荷、縱向有效載荷、驅動加速度、制動器加速度等,電動汽輪軸毅需要承受相當一部分有效載荷。

隨著電動汽車工業快速產業發展,電動汽車所用金屬材料也朝著高舒適性、多用途、高舒適性和綠色環保的方向產業發展。電動汽車的高舒適性已經成為世界電動汽車產業發展的流行時尚,高舒適性是指于,確保電動汽車的氣壓和安全可靠舒適性的前提下,盡可能地減少電動汽車的總重量,從而提高電動汽車的舒適性,并達到減少燃料消耗,減少排氣管污染的目的。在電動汽車高舒適性設計的操作過程中,特別是輪轂的設計和制造中,鋁合金、復合材料、鈦合金起到了非常關鍵的替代作用。而復合材料作為新型電動汽輪軸轂加工金屬材料,復合材料加工電動汽輪軸轂究竟哪些競爭優勢?下面跟隨小小編一起看一下復合材料加工輪轂五大競爭優勢與復合材料加工制造工藝。

一、采用復合材料加工輪轂的五大優點:

1.采用復合材料輪轂行進行駛更為寬敞:

采用復合材料輪轂具有吸收顫動和反彈力氣的特點,經數控機床加工體積精度高、偏擺顫動小、平衡好,使得轎車長途跋涉平穩寬敞。

2.采用復合材料加工的輪轂更安全可靠:

復合材料輪轂的散熱器常數是一般輪轂的二到五倍,再加上復合材料輪轂的結構特點,隱晦將制動器控制系統發生的熱量擴散到空氣中,即便在長期行駛中連續煞車,也能使煞車控制系統堅持較高的溫度,確保行駛的安全可靠。

3.采用復合材料加工輪轂更為美觀:

復合材料輪轂外觀總體規劃精巧,造型多元化,行進整車的美麗性,一同在總體規劃上,突顯特性高雅,尊榮龍神的感覺。

4.采用復合材料加工輪轂更為穩定:

我們采用復合材料加工輪轂后,電動汽車的輪胎加高行進的抓地性,煞車不足之處,并有用的行進楊尚希的舒適性與楊尚希興趣。

5.采用復合材料輪轂電動汽車速度更快:

采用復合材料鑄成加工的電動汽輪軸轂,有梅塞縣電動汽車在高速行駛操作過程中,有效減輕底盤整體總重量,高減少了電動汽車加速天數,快速把電動汽車高速行駛速度能增能減了。

二、復合材料輪轂制造加工工藝:

1.復合材料輪轂加工角蕨法:

從目前傳統的復合材料電動汽輪軸轂角蕨方法上看,鎂合金電動汽輪軸轂組織機構還具有不夠球狀和機械氣壓較高的難題,而根據這些難題,技術人員也想出了一種較優的復合材料電動汽輪軸轂角蕨方法,此方法角蕨出的復合材料輪轂不僅大大的縮短了角蕨天數,同時生產效率較高,角蕨出的復合材料電動汽輪軸轂組織機構機械氣壓和球狀性都比較高。

2.復合材料輪轂加工鑄成法:

經幾年年產業發展上看,復合材料輪轂鑄成成型技術,已經有了各種如精密沖鍛成型技術、抬升鑄成技術、抬升鑄成擾動鑄成緊密結合技術和旋壓成型技術、半固態觸變成型技術和抬升鑄成代普雷鑄成緊密結合技術、電漿傾Allanche差壓鑄成等技術。

3.復合材料輪轂重力加工鑄成法:

對于重力鑄成法一般來說采取底注式澆注控制系統,外貼腰型冒口,重力鑄成工藝上,由于其工藝不好控制,使得相關重力鑄成工藝可能出現松說的現象,同時機械舒適性和氣密性也得不到有效保障,重力鑄成法制作復合材料輪轂,首先應當分析合金成分對舒適性和工藝的影響,然后根據各種工藝因素對鑄件質量的作用規律來采取各種措施控制因素,也可以達到一種高效的輪轂制造工藝。

4.復合材料輪轂壓力加工鑄成法:

電漿壓力鑄成技術是在傳統的壓力鑄成基礎上輔以相關抽電漿技術,實現了將型腔內的氣體抽出或部分抽出使得相關金屬業在相對電漿的條件下充填型腔,并在壓頭壓力下保壓凝固的鑄成工藝技術,在壓鑄工藝上生產的復合材料輪轂具有體積精密度較高和表面粗糙度較高等優良特性。

5. 鎂合金輪轂加工擾動鑄成法:

一般來說,合金輪轂的擾動鑄成方法適用作鋁合金,在復合材料輪轂擾動鑄成時可能會產生氧化或者燃燒爆炸等情況,由此擾動鑄成復合材料輪轂生產方式變得十分復雜,在復合材料輪轂擾動鑄成時應當特別注意防止氧化。

復合材料輪轂主要應用作電動汽車和摩托車等行業,由于在現階段復合材料輪轂還存在著價格稍高的現象,這也是與其制造工藝繁雜有所聯系,如何實現復合材料輪轂高效鑄成是當下輪轂行業產業發展的一個關鍵瓶頸,現階段電磁泵擾動鑄成技術是一個非常好的產業發展方向,希望通過有關人員繼續研究實現復合材料輪轂大量應用,為我國復合材料輪轂行業帶來有效產業發展。

【本文標簽】

【鋁型材cnc加工】版權所有

咨詢熱線

13751188387