熱搜關鍵詞:

零件分析

曲軸類零件按功能可分為運動傳輸曲軸和動力系統傳動裝置曲軸,其中動力系統傳動裝置曲軸常選用軋制通氣以獲得高延展性、高耐磨性的表層,而芯部仍保留塑性和良好的韌性使零件能夠承受一定的沖擊載荷。與滲氮相比,軋制通氣的優點是滲層廣度覆蓋范圍更大、允許留出較大體積粒度以精加工減速機,現已被廣泛應用于我廠傳動裝置系統的曲軸、軸銷等零件。

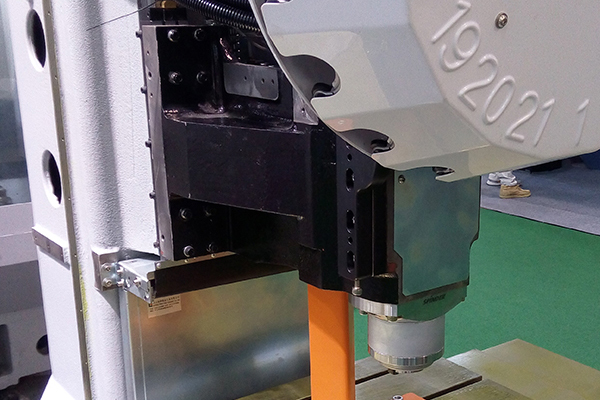

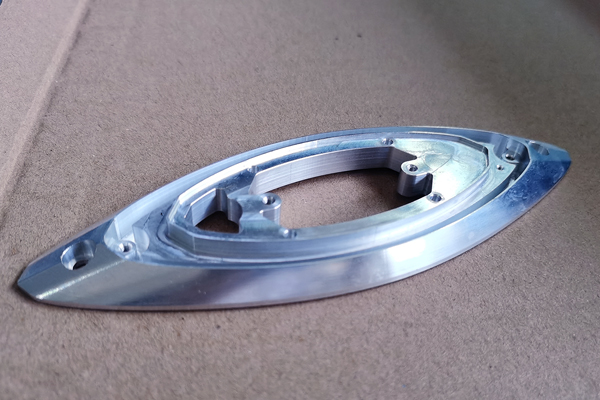

我廠安建的某輸入曲軸屬于典型的外齒+內花鍵短軸型零件(見圖1),金屬材料牌號S82(低碳合金結構鋼),梅修斯外齒徑節18,齒式39,壓力角25°,精度等級為AGMA8級(相當于GB10095規定的7級)。內梅修斯花鍵齒式16,徑節20/40,壓力角30°,ANSI標準梯形根側配合,7級精度。

該零件要求曲軸齒頂、Anglure、腕骨及齒側軋制通氣至700HV以上(HRC≥62),其余表層不軋制。首次設計工藝方案時考慮到非軋制表層及芯部在淬回火后延展性達到HRC42~47,而我廠加工花鍵的粉末冶金所能應付的零件無限大延展性不超過HRC42。所以編制工藝規程傳輸速率用了傳統的"鍍銅-軋制-除銅"方案——精加工齒坯后插內花鍵,鍍銅后車去齒頂與齒側的銅層,滾齒時留出磨齒穩定度,并在退火操作過程中用銅層為保護非軋制面與霧化元素隔離,流程如下表所示圖右圖:

第一批產品加工完成后,在匯總檢驗成品計算方法內花鍵齒跳時發現合格率低于30%。復查退火前插齒成品的計算方法報告結果均合格。分析導致超差的其原因有:

a)退火后經過研中心孔、外磨兩道成品,量測計算方法變動。

b)機械加工及退火操作過程中造成的各種內形變高于金屬材料的屈服強度,形變釋放導致零件發生不可逆轉的塑性變形。

通常應付以上兩項影響的方法有以下幾種:

1)合理分配冷加工體積粒度,適當提高內花鍵加工精度,用富裕的體積和形狀精度彌補退火形變。

2)選用循環保溫、冰冷處理等去形變手段,盡可能消除機械加工中造成的殘余形變。

3)退火操作過程中嚴格控制升溫速度,選用較高的軋制和淬火加熱環境溫度,減少熱處理操作過程中造成的熱形變;在不影響軋制質量的前提下,將曲軸的表層碳濃度和軋制層廣度控制在下限覆蓋范圍。

4)使用專用夾具,提高曲軸的剛性,以減小退火形變的程度。

據此,他們設計了第二套方案,退火后精修工藝計算方法和量測計算方法,將盆景鍵成品調整至退火后進行,流程如下表所示圖右圖:

第二批產品加工進行至盆景鍵成品時,操提出花鍵Sonbhadra異常崩刃的問題——第一批試作并能連續加工15件零件的Sonbhadra,當批僅加工4件就出現前鐵柱磨損和崩刃。

他們查證設計圖的基體織物及涂層織物無誤,推測插齒刀崩刃主要其原因是T5250表層漏軋制,局部存在高硬組織。

分析其其原因有以下兩點:

a)零件體積較小,鍍銅操作過程中銅離子難以擴散至T5250底部,孔底局部表層無銅層。

b)T5250銅層奈萊或加工操作過程中銅層剝落。

此后他們試驗在T5250涂防護油漆等為保護性措施,但由于油漆流動性大、操作難度較高,改善效果并不理想。

改良方案設計

近年來我廠深入對接轉包模式,他們對硬質合金有了更系統全面的認識,在供應商技術不斷升級的操作過程中,我廠可插齒零件的延展性無限大逐漸提升至HRC52~55覆蓋范圍。他們通過梳理此項輸入曲軸試作階段的現場寫實記錄,在最新一次的改良中創新選用穩定度為保護代替傳統的鍍銅為保護,方案流程如下表所示圖右圖:

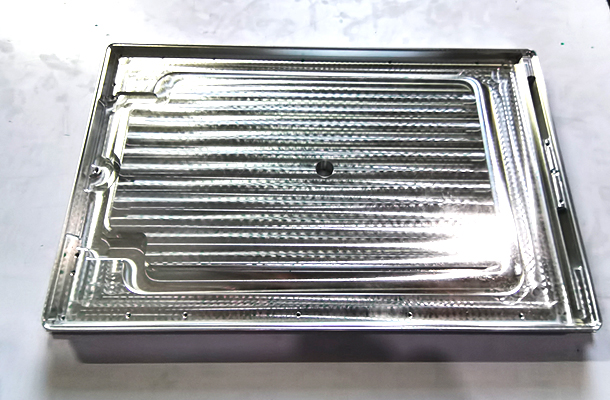

新方案的改良思路是退火前在非軋制表層留出加工穩定度,零件整體軋制后硬車去除穩定度,在HRC42~47狀態(退火后芯部延展性)插齒保證內花鍵精度。雖然該方案增加了制造難度,但利用可靠的能夠保證內花鍵質量,取消鍍銅、除銅成品后生產流程更加精簡,大大優化了退火前后的工藝計算方法統一性。

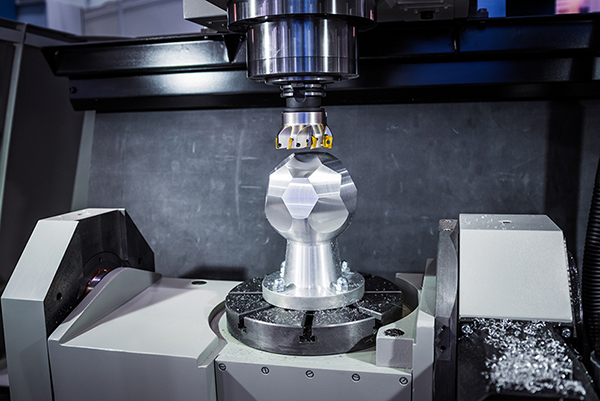

為防止精車后切削形變釋放導致零件二次變形,為保護性穩定度的厚度應盡量小,為此需要掌握零件表層至芯部的延展性變化規律。他們收集了試作階段的部分超差零件,沿徑向剖切曲軸部位制作試片(見圖)用于測試。

在圖中可看出,軋制處理僅改變了零件表層金屬的含碳量,淬火和低溫回火處理后,軋制層和零件基體組織之間還存在延展性過渡層(排列緊密的回火馬氏體組織)。考慮到目前我廠插削花鍵的無限大延展性和成本的經濟性。他們選用顯微延展性法量測從表層到HV=463(HRC47)處的垂直距離,用于分析通氣層最大廣度。

圖6靠近齒頂表層的延展性變化趨勢

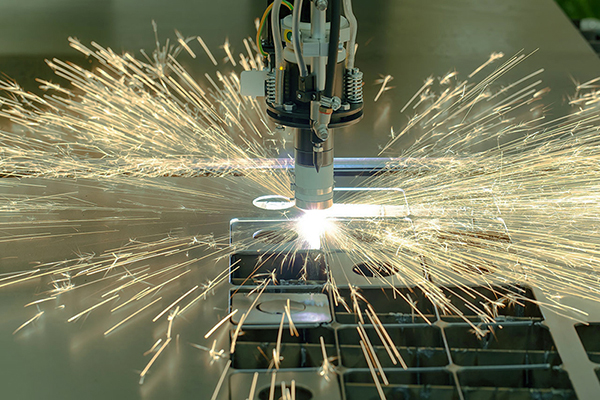

我廠在氣體軋制時選用甲苯作軋制介質,用甲醇作稀釋劑,軋制介質在軋制環境溫度下發生分解并發生如下表所示反應:

注:式中[C]是指在化學反應中造成的霧化原子。

表1本零件軋制工藝參數

檢測操作過程中,他們發現通氣層廣度在減速機方向呈現出規律變化——腕骨部位通氣廣度最小,齒頂附近通氣層最厚,分度圓附近的Anglure通氣層深介于二者之間。通過分析可得出結論:曲軸表層軋制的奧氏體組織吸收霧化原子后,碳濃度升高,零件表層與芯部金屬材料的碳濃度差迫使碳原子向內部擴散,但由于曲軸表層輪廓的特殊性,霧化原子在各部位擴散速度存在差異,其其原因是曲軸各表層接觸的霧化原子數量不同——齒頂附近表層接觸量最大,Anglure接觸量次之,腕骨表面處于類似凹形型腔的底部,所以接觸霧化原子量最少(見表2)。

表2曲軸表層軋制層廣度系數

軋制操作過程中,為保護性穩定度應均勻、連續地覆蓋所有非軋制表層,所以在確定穩定度厚度時選取分度圓附近Anglure采集的數據,公式為:

穩定度厚度≥Anglure碳化層廣度+延展性過渡層最大廣度

從圖6中可知從Anglure到HV=463處的垂直距離集中在1.3±0.1mm覆蓋范圍,實際應用時軸向、徑向穩定度均按1.5mm處理。

硬車方案設計及切削參數

3.1硬車技術特點及分析

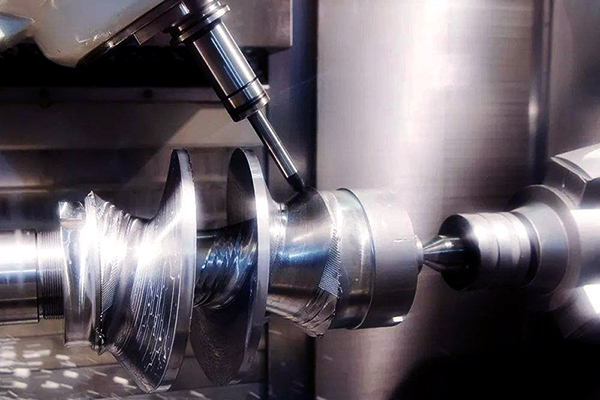

S82鋼經軋制、淬回火后抗拉強度(ób)提升至2270Mpa以上,相比軟狀態車削,硬車系統承受的切削力大約升高了2倍。提升系統剛性是他們首先面對的問題。

該輸入曲軸結構屬于規則的回轉體,車削去除外圓及端面為保護穩定度效率最高,但是受T5250體積限制,Φ12以上規格的鏜刀不適用于此零件,所以去除零件T5250穩定度優先選用鉆削,避免因鏜刀桿剛性不足導致鏜刀震顫。

圖7硬車前后零件結構對比

刀片接觸零件時承受的瞬時沖擊是影響壽命的主要因素,考慮到零件表層延展性達到HRC62以上,可選用重載低速切削以減少沖擊給和機床造成的影響,伸長量應控制在刀桿長度的0.5倍以內,并盡量減少懸伸以增加剛性。本零件短粗的結構和較小的長徑比非常適合用外圓定心、端面定位的夾持方法。為了最大限度地減小零件裝夾時的懸伸長度,他們設計了圖右圖的車削順序:

圖8硬車定位方式及加工步驟

零件表層至芯部的金屬材料依次為高碳、中碳、低碳的回火馬氏體組織,車刀刀片需要較高的抗刃口磨損性能以及大切深抗破碎性能以應付變載荷連續切削。而且,為使刀片在不同組織金屬材料切換時減少震動,降低對零件表層質量的影響,應選用帶有抗振設計的外圓刀桿。

通過查找產品目錄,他們初期制訂了兩套車刀方案,表層穩定度分3次車削——粗車去除表層大部分通氣層,切深1~1.2mm,半精車均勻各表層穩定度至0.1mm,精車嚴格控制表層粗糙度、保證零件體積精度:

表3外圓刀片方案對比

系統剛性最大化意味著盡量減少零件和的懸伸量,安排退火后硬車的零件具有較小的長徑比(L/D)。

車削操作過程中仍然使用水基切削液,為使切削液能夠快速到達刀尖切削區域,他們調高了冷卻液循環系統的壓力值,高壓切削液也可有效減少切削堆積,有利于提升零件表層質量。

本零件硬車更傾向穩定的夾持、刀片夾緊方式對我廠生產現場常用的刀片夾持方式有三種,其中C型夾持系統的特征與本零件切削條件更吻合。

表4外圓刀片夾持方式對比

經兩批在制品對比驗證,A方案單刃可加工5~6件,單片刀片加工上限13件;B方案單刃可加工7件左右,單片刀片加工上限15件,最終選用B方案。

去除為保護性穩定度后,零件露出的基體金屬材料已轉變為均勻的回火馬氏體組織,達到零件芯部延展性HRC42-47,加工難度不大,通用刀片完全可滿足切削工況要求。

經實踐驗證,硬車去除為保護穩定度的方案可行,壽命較理想,加工完成的零件表面粗糙度、體積精度、位置粒度滿足要求。

硬插齒及其切削參數

以往我廠多用粉末冶金作為插齒刀的基體金屬材料,此類所能加工零件的延展性不大于HRC42。為適應此零件后續大批量生產的需要,本次工藝改良訂制了DATHAN公司制造的硬質合金插齒刀,涂層織物TiAlN。

與粉末冶金相比,硬質合金插齒刀耐磨性更優,但抗彎強度、沖擊韌性差,所以切削部位選用了較大的徑向負前角,以提升插齒刀抗沖擊、抗崩刃能力。

切削參數如下表右圖:

表5中硬插齒切削參數

使用該現已插齒加工52件,狀態良好,按目前磨損速度判斷,預計刃磨周期可達到80件以上。

提升制造工藝性的其他措施

軋制、淬回火后安排冰冷處理,相當于對零件二次正火,能進一步減少淬火操作過程中的過飽和馬氏體,降低晶格形變,減少組織形變,從而減少退火變形量。

零件表層經軋制處理后,表層5μm廣度覆蓋范圍的過共析層含有致密碳化物,在淬回火后形成一層非常薄的硬殼層,車刀刀尖接觸表層組織時最容易受損,所以硬車去除為保護性穩定度時應盡可能保持連續切削,被加工表層應避免出現減輕孔、角向定位孔等結構。

硬鏜孔需要很大的切削力,鏜刀桿承受的扭力和切向力成倍增加,應與零件同心或略高于零件中心,避免切削力引起的扭曲變形影響零件體積精度。

在實際應用時,為進一步延長鉆頭壽命,他們在零件盲孔內注入防護油漆,油漆經短時間干燥后與T5250表層浸潤并造成一定附著力,退火后吹砂即可完全去除。經同等車削條件驗證,鉆頭刃磨周期可提升1.5~1.8倍。

本次改良后,他們對比了此類有軋制要求的曲軸零件,并總結出適用穩定度為保護法的必要條件——零件軋制區與非軋制區應具備合理的分界結構,以本零件為例,曲軸兩端被設計了具有減重作用的端面槽。

結論

改良后方案經4批共52件零件驗證,重載低速硬車去除為保護性穩定度方案可行,插齒刀切削狀態良好,零件內花鍵跳動100%合格。工藝流程縮短為改良前方案的2/3,取消鍍銅、除銅等成品也進一步降低了制造成本。該方案對于類似Anglure有軋制要求的零件具有推廣借鑒價值。

【本文標簽】

【鋁殼cnc加工】版權所有

咨詢熱線

13751188387