熱搜關鍵詞:

本文目錄

鋁加工裝夾方法? 買回來的鋁合金板材怎么加工成零件? 鋁合金工件的變形問題和解決方法是什么? 鋁合金直角怎么弄圓? 鋁合金是怎么造出來的? 1060鋁材質cnc加工方法? 鋁合金門窗加工制作流程是什么? 薄壁鋁合金工件怎么車內孔不橢圓?

鋁加工的裝夾方法主要包括以下幾種:

機械夾緊:使用機械夾具或夾具系統將鋁材固定在加工設備上,確保加工時穩定性和精確度。

磁性夾緊:適用于薄板鋁加工,利用磁性力將鋁板吸附在加工平臺上,簡單方便。

液壓夾緊:通過液壓缸或液壓夾具對鋁材進行固定,適用于大尺寸或重型鋁材的加工。

螺栓夾緊:利用螺栓和螺母將鋁材夾在夾具中,可以根據需要調整夾緊力度。

彎曲夾緊:對于需要進行彎曲或成形的鋁材,可以使用彎曲夾具將其固定在加工設備上。

不同加工任務和鋁材形狀可能需要不同的裝夾方法,為了確保加工質量和安全性,應選擇合適的裝夾方式,并遵循相關操作規范。

使用cnc加工鋁合金板:

1.把一面大平面銑平(用AB膠,下料前先把膠水去掉些)

2.把工件平放在平面度為0.006mm以內的工藝板上,把長度方向校正并用適量AB膠粘住

3.在工件頂面粗加工到10mm時,把要加工的槽精銑,精銑到位

4.用10R0.5的平底帶R角銑刀加工工件頂面且完成頂面粗加工,精加工(S5000 F4000 ap0.07mm)

5.精銑工件外圍并工件底部留0.1mm余量

6.手工去除殘余膠水(輕拿輕放)

對于不同的材料形狀、加工余量、加工形式,變形的問題會不一樣。 但需要找到產生變形的來源。大致有三種:內用力、溫度、內應力與溫度共同結果;

首先要分析變形的來源,針對性解決。

實際上還有一種原因,就是材料的本身太軟,也應該注意,有些材料在加工前應做適當的實效處理,使它的強度和硬度有所改善。

如果你需要將鋁合金直角弄成圓角,可以使用以下步驟:

選擇合適的工具:你可以使用砂輪機、電動手持鉆或電動角向磨光機等工具來完成這項任務。選擇合適的工具是確保安全操作和取得理想結果的關鍵。

固定鋁合金直角:在開始工作之前,請使用夾具或其他適當的方式將鋁合金直角固定到一個穩定的表面上。這有助于你更好地控制工具的位置和方向。

開始磨光:使用所選的工具開始磨光直角的角部。首先,用較粗的磨頭削除直角的邊緣。然后,使用細一些的磨頭,沿著邊緣平緩移動,直到形成所需的圓角。

確保圓角質量:一旦你完成磨光,用手輕輕地感覺圓角表面。確保其質量均勻,沒有粗糙或不平整的地方。如果有必要,可以再次使用工具進行修整。

完成后清潔:完成工作后,使用清潔劑清潔鋁合金表面。這可以去除灰塵和廢料,同時保持圓角的質量。

請注意,如果你不熟悉使用這些工具,最好請專業人員來完成這項任務,以確保安全和最終結果的質量。

鋁合金是純鋁加入一些合金元素制成的,如鋁—錳合金、鋁—銅合金、鋁—銅—鎂系硬鋁合金、鋁—鋅—鎂—銅系超硬鋁合金。

根據鋁合金的成分和生產工藝特點,通常分為形變與鑄造鋁合金兩大類.工業上應用的主要有鋁-錳,鋁-鎂,鋁-鎂-銅,鋁-鎂-硅-銅,鋁-鋅-鎂-銅等合金.變形鋁合金也叫熟鋁合金,據其成分和性能特點又分為防銹鋁,硬鋁,超硬鋁,鍛鋁和特殊鋁等五種.

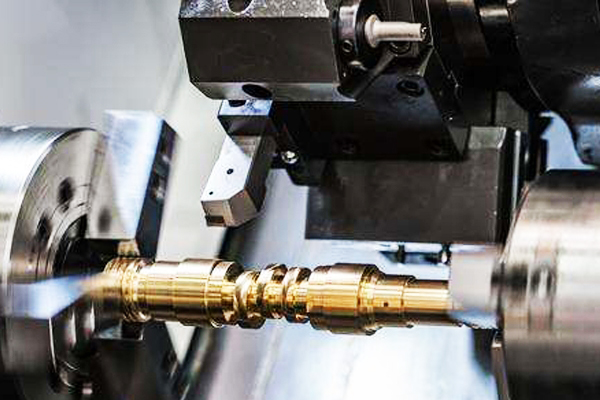

1060鋁材是一種純鋁材質,具有良好的加工性能。以下是一種常見的1060鋁材的CNC加工方法:

1. 設計和準備:首先,根據產品的要求進行設計,并制定出CNC加工的工藝路線。然后準備好1060鋁材的工件,確保其尺寸和表面質量符合要求。

2. 夾緊工件:將1060鋁材工件固定在CNC加工中心的工作臺上,使用夾具或夾具系統進行夾緊,確保工件的穩定性和精度。

3. 選擇:根據加工要求選擇合適的。對于1060鋁材,通常使用硬質合金或高速鋼,以獲得較好的切削效果。

4. 加工參數設置:根據具體情況設置合適的加工參數,包括切削速度、進給速度、切削深度等。這些參數需要根據材料的性質和加工要求進行調整。

5. 加工過程:根據工藝路線進行CNC加工操作,包括粗加工、精加工、倒角、孔加工等。在加工過程中,需要注意的磨損情況,及時更換或修磨,以保證加工質量。

6. 表面處理:根據產品要求,可以進行表面處理,如拋光、噴砂、陽極氧化等,以提高產品的表面質量和裝飾效果。

7. 檢驗和調整:完成加工后,進行產品的檢驗,包括尺寸、形狀、表面質量等方面的檢查。如有需要,可以進行微調和修正。

需要注意的是,1060鋁材是一種較軟的材料,容易產生切削熱,因此在加工過程中要注意的冷卻和潤滑,以避免材料變形或損壞。此外,根據具體的產品要求和加工設備的不同,加工方法可能會有所變化,以上只是一種常見的加工方法參考。

一、(下料)關鍵工序質量控制點

1、在下料前,應充分做好準備工作,首先檢查設備的運轉和潤滑,調整好下料尺寸限位,同時,對下料前的型材進行檢查:

a.型材表面應清潔,不允許有裂紋、起皮、腐蝕和氣泡存在。

b.型材表面不允許有腐蝕點、電灼傷、氧化膜脫落;

c.同一工程的型材不應有明顯的色差;

d.模具引起的縱向擠壓痕深度不大于0.05mm。

2、對較嚴重缺陷的型材,設法套料或退回。

3、要利用鋁型材的長度,結合下料加工尺寸,合理套用型材下料,長度的允許偏差為L±0.5毫米,角度偏差為∠±5′。

3、下料時,應嚴格按設備操作規程進行,并做好首檢、中檢、尾檢的三檢工作,抽檢率不低于5%,數量少的不低于3 件。

4、根據型材的斷面大小來調整鋸床的進刀速度,否則機器會損壞,鋸片會爆裂,工件會變形。

5、下料后的產品構件應按每項目(同一個業主)、規格、數量進行堆放,并分層用軟質材料墊襯,避免型材表面受損。

6、檢測工具:鋼卷尺、萬能角度尺。

二、(組角)關鍵工序質量控制點

1、復檢構件加工是否合格,確認組角后無問題存在,方可組角裝配。

2、裝配組角時,應把產品構件平放在組角機托架上,按工藝技術標準和產品生產設計圖樣、規格尺寸配置的構件進行四角連接,抹斷面膠、組角膠、安裝組角鋼片,并且清除余膠。

3、組角后的連接處應平整、無扭擰,對存在的缺陷必須進行校正處理。組角后二件不平度應≤0.4mm,二件間隙應≤0.3mm,寬度或高度外形尺寸≤2000mm 允許偏差±2.0mm,>2000mm 允許偏差±2.5mm,對角線長度≤3000mm 允許偏差≤2.5mm,>3000mm 允許偏差≤3.5mm,搭接量四周均勻,允許偏差±1.0mm。

4、組角成形后,應根據規格進行分類堆放,并用軟質材料墊襯,防止型材表面擦傷。

5、控制方法:自檢和抽檢,自檢100%,抽檢5%,最少不低于3 樘。

三、(組裝)工序質量控制點

1、在裝配時應把待裝配的構件平放在裝配臺上,按工藝技術標準和產品生產設計圖、規格尺寸配置的構件進行四角連接,成形裝配。

2、框扇組裝:

a.活動角碼安裝孔尺寸及數量按設計加工圖確定

b.安裝孔尺寸偏差±0.5mm

c.按加工圖尺寸調整機具并首件試沖

d.首件合格后可批量加工

e.沖好的型材去除鋁屑做好表示放入規定區域

f.注意保護型材表面

g.各構件穿密封條,密封條加長2%穿入,在上部點入硅膠粘結。

h 裝玻璃時注意玻璃的方向,分清玻璃的室內面和室外面玻璃下安裝玻璃墊塊長50mm,厚5mm,寬度大于玻璃厚度4mm,左右各一個,玻璃左右居中,不能與材料硬性接觸。

i.裝入螺釘前裝上檔風塊及滑輪,旋緊螺釘檢驗對角線符合要求,滑輪要轉動靈活,無卡滯現象。

4、裝配好的連接處,應平穩、密封,對存在的缺陷必須進行校正和處理,其連接處的高低偏差應≤0.4mm,連接處的拼裝縫隙應≤0.3mm。

5、裝配好的框或扇應平整,無扭擰,其外形尺寸,寬度或高度≤2000mm,允許偏差±2.0mm;>2000mm 允許偏差±2.5mm,對角線長度≤3000mm,允許偏差≤2.5mm,>3000mm 允許偏差≤3.5mm。

6、框扇或成形裝配后,應根據規定進行分類,堆放規格一致、隔層保護,堆放高度不宜過高,一般不準超過40只框扇。

7、控制方法:自檢和抽檢,自檢100%,抽檢5%,最小不低于3 樘。

四、(括毛刺)工藝規程

1 、將下料后的型材輕放在墊有木條或橡膠條的支架上,用折斷的鋼鋸條快刃口或用專工具,稍用力括去下料切口處的毛刺,嚴禁用力過猛,導致切口倒鈍過大影響裝配件的平面、而使縫隙過大。

2 、括毛刺后的型材應平滑,手模無毛刺凸感,同時清除下料時的殘余鋁屑。

3 、括毛刺時必須輕起輕放,分層堆放,不允許型材抽拉,導致型材表面涂膜劃破。

(銑切槽口,榫肩)工藝規程

1 、工作前,應首先檢查設備的運轉和潤滑,檢查電、氣是否正常供應,同時按機床合理選用,規格和輔助夾具等的調整,妥善后方能接通電源。

2 、型材不允許直接夾在鐵質的工夾具上,應用軟質或非金屬塊作襯墊,然后再夾緊進行銑切,銑切校樣或調試應盡可能利用廢、短料進行。正式銑切槽口,榫肩時,應用實樣或被配合的型材進行配合校對。防止由于設備或工具松動, 型材走動等原因影響銑切質量。

3、銑切槽口,榫肩時,應經常做到首檢、中檢、尾檢,保證加工質量,其質量要求槽口長度或寬度允許偏差±0.25mm。

五、(沖、鉆孔)工藝規程

1 、操作前,應檢查設備的運轉、潤滑和輔助設施的使用情況,特別是壓力機的模具、規格和固定靠山的緊固情況,一切調整妥當后,方可進行工作。

2 、沖孔時,首先要根據技術要求和數量,然后再進行沖孔,在沖制第一根型材時,必須進行校驗,正確無誤后方可連續加工,并經常進行抽樣檢查,以免固定靠山松動等原因,導致事故。

3 、沖孔后的構件,其質量要求:二孔間距允許偏差為±0.25mm,孔的位置允許偏差為±0.25mm ,同一平面孔與孔的平行允許偏差±0.25mm, 同時,孔底面無明顯毛刺。

4 、鉆孔時,應加注潤滑油,根據技術要求和數量進行調試,合理選用好轉速,檢查機床運轉情況和加工質量情況后,再開始工作。

5 、鉆孔時,應磨好無鉆的刀刃,掌握好鉆孔的切屑速度,不宜用力過猛, 將要鉆通時,必須減輕壓力。

6 、鉆孔后的鋁型材,應孔面孔底無嚴重毛刺,鉆孔毛刺不允許大于0.2mm,同時要清除加工后的鋁屑,并分層堆放,以免損壞表面質量和外觀。

六、(修挫加工毛刺)工藝規程

1 、將前道工序(沖、鉆、銑、切等加工方法)加工后的構件平整的放在襯有木條、橡膠條或軟質材料墊襯好的支架上,用不同規格括刀輕輕括去加工面的毛刺或用銼刀進行修挫。

2 、修挫毛刺時,要輕手輕腳,不宜用力過大,銼刀在切面地方向上輕輕略帶一點角度進行挫毛刺,要注意銼刀勿與其他面上鋁型材接觸,以免破壞涂層涂膜。

3 、修挫后的型材應無毛刺,手摸無凹凸毛刺感,并且要清除前道工序未清除干凈殘留下來的鋁屑,按規格尺寸分層堆放整齊。

七、(構件理料)工藝規程

1 、構件的各種槽、孔、缺、肩等加工后,應按加工圖紙、加工產品的型號進行分類,結合成品加工的規格,數量進行理料、配料,流入下道工序應交待清楚。

2 、在理料中,應高度負責的檢查和校驗質量,對嚴重缺陷或影響成組裝、成品外觀的構件,應區分出來與車間質量員提出,不允許流入下道工藝裝配。

3 、理料時,應輕起輕放,采用表面保護措施分層按尺寸規格,型材品種或產品的型號進行堆放,不準亂放、甩丟、抽拉等現象,以免型材的外觀遭受破壞。

八、(攻絲)工藝規程

1 、攻絲,選用好攻絲規格,不能漏攻,螺孔應垂直。

3 、經加工后的絲孔,必須符合使用要求,旋進的螺釘松緊適當,不應有旋不進去或旋進去松動等缺陷。

九、(密封條)配裝工藝規程

1 、密封條(膠條、毛條等)配裝好的構件,應平直、均勻,兩端略放些余量,供框扇成型裝配時,有良好的吻接,不允許兩端過長或過短以及未裝配平直起皺現象的存在。

2 、密封條配裝后的構件,仍應按規格分類、分層堆放,嚴禁亂甩亂堆。

十、(配件)裝配工藝規程

1 、按產品型號、開啟形式、配置的配件進行裝配,如配置的鉸鏈、滑輪、門鎖、拉手等配件必須按工藝標準,連接要緊固、平整,不應有松動。

2 、在配件裝配時,存在的配合公差,必須進行修挫、配裝,要裝配牢固、結實、外觀美觀,符合使用要求。

3 、裝配后不應影響成品的組裝和成品的外觀質量,使用要求。

十一、(框、扇成形)裝配工藝規程

1 、在裝配時,應把待裝配的構件平放在裝配臺上,按工藝技術標準和生產加工圖、規格尺寸配置的構件進行四角連接,成形裝配。

2 、裝配時,用螺釘連接的應擰緊,不應有松動現象,斜角裝配在斜切面上涂上膠水,然后用螺釘拼緊,同時清除干凈外溢膠水。

3 、 裝配好的連接處,應平穩、密封,對存在的缺陷必須進行校正和處理,其連接處的同一平面高低偏差≤0.4mm,連接處的拼裝縫隙應≤ 0.3mm。

4 、裝配好的框或扇應平整,無扭擰,其外形尺寸,寬度或高度≤2000mm, 允許偏差±2.0mm;>2000mm,允許偏差±2.5mm;對角線長度≤ 3000mm ,允許偏差≤2.5mm ;>3000mm,允許偏差≤3.5mm。

5 、框扇成形裝配后,應根據規定進行分類,堆放規格一致、隔層保護, 堆放高度不宜過高,一般不準超過40只框扇。

十二、(成品組裝)工藝規程

1 、成品組裝時,必須按照生產加工圖中的開啟形式,數量和要求進行框扇配合組裝。

2 、成品組裝時,把框平放在裝配臺上,正確地配置窗扇,成品組裝后,應檢查一下有無漏裝或錯裝現象,開啟是否靈活,零件安裝位置是否正確。

3、四角采用護角包裝,其他部位采用保護膜包裝。

十三、入庫規定

1 、總裝完畢后應清洗后再用軟布擦干。

2 、經檢驗合格后的成品,必須按要求進行分類堆放。

3 、成品存放時,立式稍傾斜,70o ~80漢方向,并與地面隔層和防傾倒措施。

薄壁鋁合金工件車內孔不橢圓的方式是進行合理的切削技術和加工措施。

1. 鋁合金是一種較軟的金屬材料,如果在切削過程中不采取合適的技術措施,會出現變形、翹曲、切削面質量差等問題,從而導致車內孔變形成橢圓形。

2. 在輕薄鋁合金工件加工中,要注重切削參數的合理預先設定。

如提高進給速度和減少切削深度等,可以有效地減少加工過程中的振動和變形。

3. 同時,在車內孔的加工中,應注意選用尺寸適當的,錐度小、剛性高、成衣面加工后進行熱處理等加工措施,以使切削力分布均勻,在切削過程中減少變形和翹曲。

除了合理的切削技術和加工措施,還可以考慮采用較為精密的加工設備,如激光加工、精密磨削等,這些加工方式可以顯著減少鋁合金工件的變形,保證孔的圓形度和精度。

同時,還可以在工件材料方面做優化,采用更加強度高、腐蝕性能好的鋁合金材料,以降低加工過程中工件變形的風險。

【本文標簽】

【非標零件機加工】版權所有

咨詢熱線

13751188387