熱搜關(guān)鍵詞:

一 CNC4軸加工時對于刀具破損,可以采取以下措施進行預(yù)防:

調(diào)整刀具的幾何參數(shù),包括前后角、主副偏角、刃傾角等,以保證切削刃和刀尖有較好的強度。在切削刃上磨出負倒棱,可以有效防止崩刀。合理選擇刀具材料和牌號,確保刀具在具備一定硬度和耐磨性的同時,也具備必要的韌性。

保證焊接和刃磨的質(zhì)量,避免因焊接、刃磨不善而帶來的各種疵病。對于關(guān)鍵工序所用的刀具,其刀面應(yīng)經(jīng)過研磨以提高表面質(zhì)量,并檢查有無裂紋。合理選擇切削用量,避免過大的切削力和過高的切削溫度,以防止刀具破損。 盡可能保證cnc加工工藝系統(tǒng)具有較好的剛性,減小振動。采取正確的操作方法,盡量使刀具不承受或少承受突變性的負荷。

二 CNC4軸加工時為了防止工件損壞,還需要注意以下幾點:

在CNC加工過程中,應(yīng)確保材料的穩(wěn)定性,避免材料的移動或震動。同時,材料表面應(yīng)充分處理,以確保其表面平滑、均勻,并且不會對刀具的使用造成影響。在設(shè)計工件時,應(yīng)遵循一些原則,限度地減少切削力和熱量產(chǎn)生,如采用較小的尺寸,規(guī)避銳角或者過深的加工,減少切削量和切削速度等措施。

在加工過程中,應(yīng)注意對加工部位的位置和尺寸進行自檢,檢查工藝是否正確,工件位置到參考邊的尺寸是否符合圖紙要求等,以確保加工精度和質(zhì)量。

三 精密CNC加工時如何解決凹凸不平現(xiàn)象

在精密CNC加工中,解決凹凸不平現(xiàn)象的關(guān)鍵在于對加工過程的細致控制和優(yōu)化。以下是一些具體的解決方案:

1、優(yōu)化刀具選擇與使用:

選擇高質(zhì)量的刀具,確保刀刃鋒利,以減少切削力,降低切削熱,從而避免工件表面凹凸不平。定期檢查刀具磨損情況,及時更換磨損嚴重的刀具,確保切削過程的穩(wěn)定性。根據(jù)加工材料和工藝要求,合理設(shè)置切削參數(shù),如切削速度、進給量和切削深度,以減少切削力對工件表面的影響。

2、加強工件裝夾與定位:

設(shè)計合理的夾具和定位裝置,確保工件在加工過程中穩(wěn)定可靠,避免因裝夾不當(dāng)引起的振動和位移。在加工前,對工件進行徹底清潔,去除油污和雜質(zhì),以確保工件表面與夾具之間的緊密貼合。

3、控制加工環(huán)境與工藝參數(shù):

保持加工環(huán)境的清潔和干燥,避免灰塵和雜質(zhì)對加工過程的影響。根據(jù)加工材料和刀具特性,選擇合適的冷卻液和冷卻方式,以降低切削熱,減少工件表面的熱變形。嚴格控制加工溫度,避免溫度過高導(dǎo)致工件表面出現(xiàn)氧化、變色或凹凸不平的現(xiàn)象。

4、提高機床精度與穩(wěn)定性:

定期對機床進行維護和保養(yǎng),確保機床的精度和穩(wěn)定性達到最佳狀態(tài)。使用高精度的測量儀器對機床進行校準和檢測,及時發(fā)現(xiàn)并糾正機床的誤差。

5、采用好的加工技術(shù):

引入好的加工技術(shù)和工藝,如高速切削、精密磨削等,以提高加工效率和加工質(zhì)量。采用數(shù)控技術(shù)實現(xiàn)加工過程的自動化和智能化,減少人為因素對加工質(zhì)量的影響。

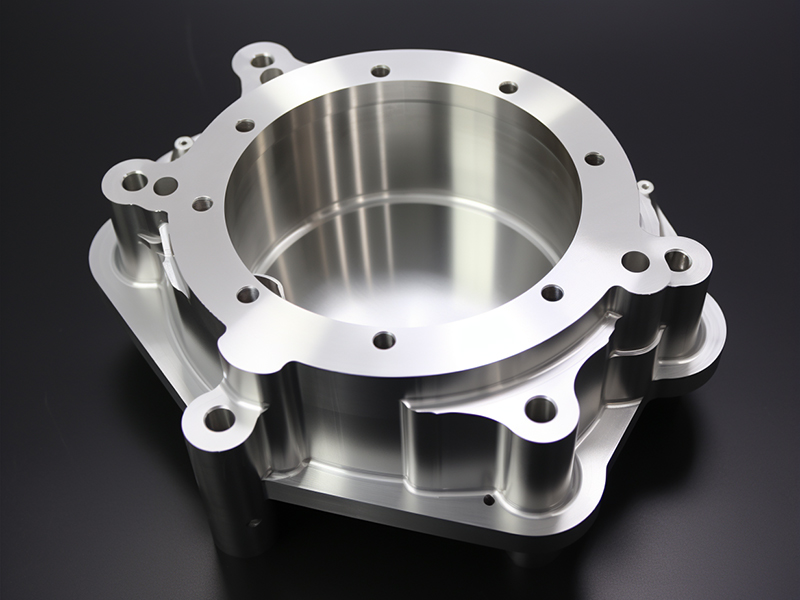

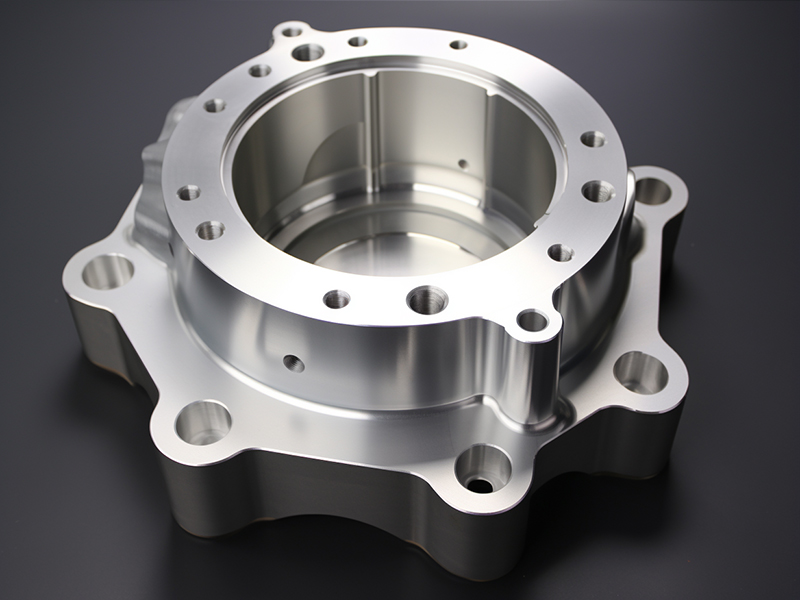

【本文標簽】 鋁合金cnc零件加工 精密cnc零件加工 cnc零件加工 數(shù)控cnc零件加工

【捷百瑞精密加工】版權(quán)所有

咨詢熱線

13751188387